produk Kategori

- Pemancar FM

- 0-50w 50w-1000w 2kw-10kw 10kw +

- Pemancar TV

- 0-50w 50-1kw 2kw-10kw

- FM antena

- TV Antenna

- antena aksesori

- Kabel penyambung Power Splitter Beban dummy

- RF Transistor

- Bekalan kuasa

- Peralatan Audio

- DTV Front End Equipment

- Sistem link

- sistem STL sistem Link Microwave

- Radio FM

- Meter kuasa

- Produk-produk lain

- Khas untuk Coronavirus

produk Tags

Tapak Fmuser

- es.fmuser.net

- it.fmuser.net

- fr.fmuser.net

- de.fmuser.net

- af.fmuser.net -> Orang Afrika

- sq.fmuser.net -> Bahasa Albania

- ar.fmuser.net -> Bahasa Arab

- hy.fmuser.net -> Armenia

- az.fmuser.net -> Azerbaijan

- eu.fmuser.net -> Basque

- be.fmuser.net -> Belarus

- bg.fmuser.net -> Bulgaria

- ca.fmuser.net -> Bahasa Catalan

- zh-CN.fmuser.net -> Bahasa Cina (Ringkas)

- zh-TW.fmuser.net -> Bahasa Cina (Tradisional)

- hr.fmuser.net -> Bahasa Croatia

- cs.fmuser.net -> Bahasa Czech

- da.fmuser.net -> Denmark

- nl.fmuser.net -> Belanda

- et.fmuser.net -> Estonia

- tl.fmuser.net -> Orang Filipina

- fi.fmuser.net -> Bahasa Finland

- fr.fmuser.net -> Bahasa Perancis

- gl.fmuser.net -> orang Galicia

- ka.fmuser.net -> Orang Georgia

- de.fmuser.net -> Jerman

- el.fmuser.net -> Greek

- ht.fmuser.net -> Haitian Creole

- iw.fmuser.net -> Bahasa Ibrani

- hi.fmuser.net -> Bahasa Hindi

- hu.fmuser.net -> Bahasa Hungary

- is.fmuser.net -> Bahasa Iceland

- id.fmuser.net -> Bahasa Indonesia

- ga.fmuser.net -> Ireland

- it.fmuser.net -> Bahasa Itali

- ja.fmuser.net -> Jepun

- ko.fmuser.net -> Bahasa Korea

- lv.fmuser.net -> Bahasa Latvia

- lt.fmuser.net -> Bahasa Lithuania

- mk.fmuser.net -> orang Macedonia

- ms.fmuser.net -> Bahasa Melayu

- mt.fmuser.net -> Malta

- no.fmuser.net -> Bahasa Norway

- fa.fmuser.net -> Parsi

- pl.fmuser.net -> Bahasa Poland

- pt.fmuser.net -> Portugis

- ro.fmuser.net -> Romania

- ru.fmuser.net -> Rusia

- sr.fmuser.net -> Bahasa Serbia

- sk.fmuser.net -> Bahasa Slovak

- sl.fmuser.net -> Bahasa Slovenia

- es.fmuser.net -> Sepanyol

- sw.fmuser.net -> Swahili

- sv.fmuser.net -> Sweden

- th.fmuser.net -> Thai

- tr.fmuser.net -> Turki

- uk.fmuser.net -> Ukraine

- ur.fmuser.net -> Bahasa Urdu

- vi.fmuser.net -> Vietnam

- cy.fmuser.net -> Wales

- yi.fmuser.net -> Bahasa Yiddish

Melalui Lubang vs Permukaan Gunung | Apakah perbezaannya?

"Apakah kelebihan dan kekurangan Pemasangan Melalui Lubang (THM) dan Teknologi Permukaan Gunung (SMT)? Apakah perbezaan dan kebiasaan utama antara THM dan SMT? Dan mana yang lebih baik, THM atau SMT? Kami dengan ini menunjukkan perbezaan antara Pemasangan-Lubang Pemasangan (THM) dan Teknologi Permukaan-Gunung (SMT), mari kita lihat! ----- FMUSER"

Perkongsian bermakna!

1. Melalui Pemasangan Lubang | Perhimpunan PCB

1.1 Apa itu THM (Through-Hole Mounting) - Melalui Teknologi Lubang

1.2 Melalui Komponen Lubang | Apa itu Mereka dan Bagaimana Mereka Berfungsi?

1) Jenis-Jenis Komponen Lubang

2) Jenis Komponen Berlapis Melalui Lubang (PTH)

3) Jenis-jenis Komponen Papan Litar Lubang Bersalut

2. Melalui Komponen Lubang | Apa Kelebihan THC (Melalui Komponen Lubang)

3. Teknologi Pemasangan Permukaan | Perhimpunan PCB

4. Komponen SMD (SMC) | Apa itu Mereka dan Bagaimana Mereka Berfungsi?

5. Apakah Perbezaan antara THM dan SMT dalam Pemasangan PCB?

6. SMT dan THM | Apa Kelebihan dan Kekurangannya?

1) Kelebihan Teknologi Permukaan Gunung (SMT)

2) Kekurangan Teknologi Permukaan Gunung (SMT)

3) Kelebihan Pemasangan Melalui Lubang (THM)

4) Kelemahan Pemasangan Melalui Lubang (THM)

7. FAQ

FMUSER adalah pakar dalam pembuatan PCB frekuensi tinggi, kami tidak hanya menyediakan PCB anggaran, tetapi juga sokongan dalam talian untuk reka bentuk PCB anda, hubungi pasukan kami untuk maklumat lanjut!

1. Tmelalui Lubang Pemasangan | Perhimpunan PCB

1.1 Apa itu THM (Pemasangan Lubang Melalui) - Tmelalui Teknologi Lubang

THM merujuk kepada "Pemasangan Lubang Melalui"yang juga disebut"Thm""melalui lubang""melalui lubang"Atau"melalui teknologi lubang""thtSeperti yang kami perkenalkan dalam ini halaman, melalui lubang Pemasangan adalah proses dimana petunjuk komponen ditempatkan ke dalam lubang yang dibor pada PCB yang telanjang, ini adalah sejenis pendahuluan Teknologi Permukaan Gunung.

Sejak beberapa tahun kebelakangan ini, industri elektronik telah mengalami peningkatan yang stabil, disebabkan oleh peningkatan penggunaan elektronik dalam pelbagai aspek kehidupan manusia. Apabila permintaan untuk produk maju dan miniatur meningkat, begitu juga industri papan litar bercetak (PCB).

Terdapat juga banyak istilah PCB dalam pembuatan PCB, reka bentuk PCB, dan lain-lain. Anda mungkin mempunyai pemahaman yang lebih baik mengenai papan litar bercetak setelah membaca beberapa terminologi PCB dari halaman di bawah!

Juga telah membaca: Apa itu Papan Litar Bercetak (PCB) | Semua Yang Anda Perlu Tahu

Selama bertahun-tahun, teknologi melalui lubang digunakan dalam pembinaan hampir semua papan litar bercetak (PCB). Walaupun pemasangan melalui lubang memberikan ikatan mekanikal yang lebih kuat daripada teknik teknologi pemasangan permukaan, penggerudian tambahan yang diperlukan menjadikan papan lebih mahal untuk dihasilkan. Ini juga menghadkan kawasan perutean yang tersedia untuk jejak isyarat pada papan berlapis kerana lubang mesti melewati semua lapisan ke sisi yang berlawanan. Isu-isu ini hanyalah dua dari banyak sebab mengapa teknologi yang dipasang di permukaan menjadi begitu popular pada tahun 1980-an.

Melalui teknologi Lubang diganti teknik pemasangan elektronik awal seperti pembinaan titik ke titik. Dari generasi kedua komputer pada tahun 1950-an hingga teknologi pemasangan permukaan menjadi popular pada akhir tahun 1980-an, setiap komponen pada PCB khas adalah komponen melalui lubang.

Hari ini, PCB semakin kecil daripada sebelumnya. Oleh kerana permukaannya yang kecil, sukar untuk memasang pelbagai komponen pada papan litar. Untuk meredakannya, pengeluar menggunakan dua teknik untuk memasang komponen elektrik ke papan litar. Teknologi Plated Through-hole (PTH) dan Surface Mount Technology (SMT) adalah teknik ini. PTH adalah salah satu teknik yang paling biasa digunakan untuk memasang komponen elektrik, termasuk mikrocip, kapasitor, dan perintang ke papan litar. Dalam pemasangan lubang melalui, kabel disulirkan melalui lubang pra-penggerudian untuk membuat corak silang pada bahagiansisinya.

Juga telah membaca: Glosari Terminologi PCB (Mesra Pemula) | Reka Bentuk PCB

▲ BACK ▲

1.2 Melalui Komponen Lubang | Apa itu Mereka dan Bagaimana Mereka Berfungsi?

1) Jenis Melalui Komponen Lubang

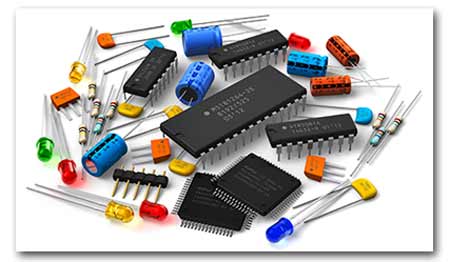

Sebelum kita memulakan, ada sesuatu yang harus anda ketahui mengenai komponen elektronik asas. Komponen elektronik mempunyai dua jenis asas, aktif dan pasif. Berikut adalah perincian kedua klasifikasi ini.

● Komponen aktif

● Komponen pasif

Komponen aktif

Apakah komponen elektronik yang aktif?

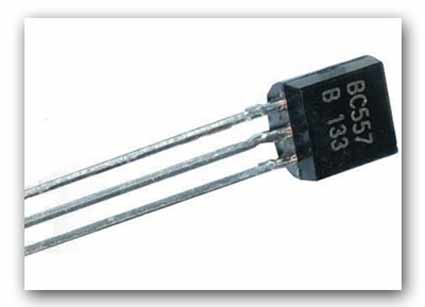

Komponen elektronik aktif adalah komponen yang dapat mengawal arus. Pelbagai jenis papan litar bercetak mempunyai sekurang-kurangnya satu komponen aktif. Beberapa contoh komponen elektronik aktif ialah transistor, tiub vakum, dan penerus thyristor (SCR).

Contoh:

Diod - dua komponen akhir arus dalam satu arah utama. Ia mempunyai rintangan yang rendah dalam satu arah, dan rintangan yang tinggi ke arah yang lain

Rectifier - Peranti menukar AC (ubah arah) menjadi arus terus (dalam satu arah)

Tiub vakum - tiub atau injap melalui arus konduktif vakum

Fungsi: Pengurusan komponen aktif semasa. Sebilangan besar PCB mempunyai sekurang-kurangnya satu komponen aktif.

Dari perspektif litar, komponen aktif mempunyai dua ciri asas:

● Komponen aktif itu sendiri akan menghabiskan tenaga.

● Kecuali untuk isyarat input, bekalan kuasa luaran juga mesti diperlukan untuk berfungsi.

Komponen pasif

Apakah komponen elektronik pasif?

Komponen elektronik pasif adalah komponen yang tidak mempunyai keupayaan untuk mengawal arus melalui isyarat elektrik yang lain. Contoh komponen elektronik pasif termasuk kapasitor, perintang, induktor, transformer, dan beberapa dioda. Ini mungkin lubang persegi pemasangan SMD.

Juga telah membaca: Reka Bentuk PCB | Carta Aliran Proses Pembuatan PCB, PPT, dan PDF

2) Jenis Komponen Berlapis Melalui Lubang (PTH)

Komponen PTH dikenal sebagai "lubang melalui" kerana penyisipan dimasukkan melalui lubang berlapis tembaga di papan litar. Komponen ini mempunyai dua jenis petunjuk:

● Komponen plumbum paksi

● Komponen plumbum jejari

Komponen Plumbum Paksi (ALC):

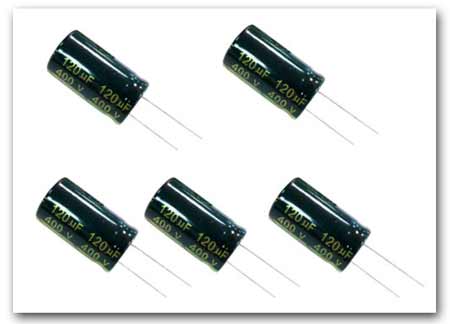

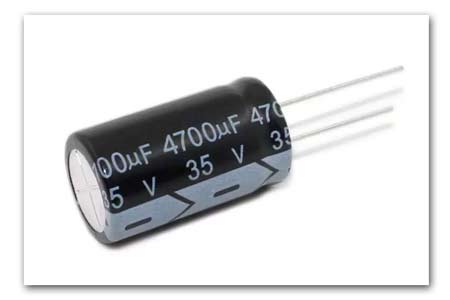

Komponen ini mungkin mempunyai petunjuk atau beberapa petunjuk. Wayar plumbum dibuat untuk keluar dari satu hujung komponen. Semasa pemasangan lubang melalui berlapis, kedua-dua hujung diletakkan melalui lubang berasingan pada papan litar. Oleh itu, komponen diletakkan rapat di papan litar. Kapasitor elektrolitik, sekering, diod pemancar cahaya (LED), dan perintang karbon adalah beberapa contoh komponen paksi. Komponen ini lebih disukai semasa pengeluar mencari padanan yang padat.

Komponen Lead Radial (RLC):

Bahagian komponen ini menonjol keluar dari badan mereka. Lead radial kebanyakannya digunakan untuk papan berketumpatan tinggi, kerana mereka menempati ruang yang lebih sedikit di papan litar. Kapasitor cakera seramik adalah salah satu jenis komponen plumbum radial yang penting.

Contoh:

Perintang - Komponen elektrik kedua-dua perintang akhir. Perintang boleh mengurangkan arus, mengubah tahap isyarat, pembahagian voltan, dan seumpamanya.

Kapasitor - Komponen ini dapat menyimpan dan melepaskan cas. Mereka dapat menyaring kabel kuasa dan menyekat voltan DC sambil membiarkan isyarat AC berlalu.

Dari perspektif litar, komponen pasif mempunyai dua ciri asas:

● Komponen pasif itu sendiri menggunakan elektrik atau menukar tenaga elektrik menjadi bentuk tenaga lain.

● Hanya isyarat yang dimasukkan, tidak perlu berfungsi dengan baik.

fungsi - Komponen pasif tidak dapat menggunakan isyarat elektrik lain untuk mengubah arus.

Dengan memasang papan litar bercetak, termasuk teknik pemasangan permukaan dan melalui lubang, komponen-komponen ini bersama-sama merupakan proses yang lebih selamat dan lebih senang daripada pada masa lalu. Walaupun komponen ini mungkin menjadi lebih rumit dalam beberapa tahun akan datang, sains mereka di belakangnya kekal.

Juga telah membaca: Proses Pembuatan PCB | 16 Langkah Membuat Papan PCB

3) Jenis PKomponen Papan Litar Lubang Lewat

Sama seperti semua komponen lain, komponen papan litar lubang bersalut boleh dibahagikan kepada:

● Lubang melalui aktif komponen

● Melalui lubang pasif komponen.

Setiap jenis komponen dipasang ke papan dengan cara yang sama. Pereka perlu meletakkan lubang melalui susun atur PCB mereka, di mana lubang-lubang itu dikelilingi dengan pad pada lapisan permukaan untuk pematerian. Proses pemasangan lubang melalui adalah mudah: letakkan kabel komponen ke dalam lubang dan pasangkan plumbum yang terdedah ke pad. Komponen papan litar lubang bersalut cukup besar dan kasar sehingga boleh dipateri dengan mudah. Untuk komponen lubang melalui pasif, petunjuk komponen boleh cukup panjang, sehingga sering dipotong dengan panjang lebih pendek sebelum dipasang.

Lubang Melalui Pasif Komponen

Komponen lubang pasif terdapat dalam dua jenis pakej yang mungkin: radial dan paksi. Komponen lubang melalui paksi mempunyai plumbum elektriknya yang bergerak di sepanjang paksi simetri komponen. Fikirkan perintang asas; plumbum elektrik bergerak di sepanjang paksi silinder perintang. Diod, induktor, dan banyak kapasitor dipasang dengan cara yang sama. Tidak semua komponen lubang masuk terdapat dalam bungkusan silinder; beberapa komponen, seperti perintang daya tinggi, terdapat dalam bungkusan segi empat tepat dengan wayar plumbum yang mengalir sepanjang bungkusan.

Komponen Lubang Melalui Aktifs

Sekiranya anda ingat kembali ke kelas elektronik anda, kemungkinan anda akan mengingat litar bersepadu yang anda gunakan dengan pakej dual-inline (DIP) atau DIP plastik (PDIP). Komponen ini biasanya dilihat dipasang di papan roti untuk pengembangan konsep bukti, tetapi biasanya digunakan dalam PCB nyata. Pakej DIP biasa digunakan untuk komponen lubang melalui aktif, seperti pakej op-amp, pengatur voltan kuasa rendah, dan banyak komponen biasa yang lain. Komponen lain seperti transistor, pengatur voltan kuasa yang lebih tinggi, resonator kuarza, LED kuasa yang lebih tinggi, dan banyak lagi yang lain mungkin terdapat dalam pakej zig-zag in-line (ZIP) atau pakej garis besar transistor (TO). Sama seperti teknologi lubang pasif aksial atau radial, paket lain ini dipasang ke PCB dengan cara yang sama.

Komponen melalui lubang muncul pada masa ketika para pereka lebih berminat untuk menjadikan sistem elektronik secara mekanikal stabil dan kurang mementingkan estetika dan integriti isyarat. Tidak banyak fokus untuk mengurangkan ruang yang diambil oleh komponen, dan masalah integriti isyarat tidak menjadi perhatian. Kemudian, ketika penggunaan kuasa, integriti isyarat, dan keperluan ruang papan mulai menjadi tahap tengah, para pereka perlu menggunakan komponen yang menyediakan fungsi elektrik yang sama dalam pakej yang lebih kecil. Di sinilah komponen pemasangan permukaan masuk.

2. Melalui Komponen Lubang | Apa Kelebihan THC (Melalui Komponen Lubang)

Komponen melalui lubang paling sesuai digunakan untuk produk yang mempunyai kebolehpercayaan tinggi yang memerlukan hubungan yang lebih kuat antara lapisan. The tkomponen lubang besar masih memainkan peranan penting dalam proses pemasangan PCB untuk kelebihan ini:

● Ketahanan:

Banyak bahagian yang berfungsi sebagai antara muka mesti mempunyai lekatan mekanikal yang lebih mantap daripada apa yang dapat dicapai melalui pematerian pelekap permukaan. Suis, penyambung, sekering, dan bahagian lain yang akan didorong dan ditarik oleh daya manusia atau mekanikal, memerlukan kekuatan sambungan melalui lubang pematerian.

● Kuasa:

Komponen yang digunakan dalam litar yang menjalankan tahap daya tinggi biasanya hanya terdapat dalam bungkusan lubang. Bahagian-bahagian ini bukan sahaja lebih besar dan berat memerlukan pemasangan mekanikal yang lebih mantap, tetapi beban semasa mungkin terlalu banyak untuk sambungan solder pemasangan permukaan.

● Haba:

Komponen yang mengeluarkan banyak haba mungkin juga menggemari bungkusan lubang. Ini membolehkan pin mengalirkan haba melalui lubang dan keluar ke papan. Dalam beberapa kes, bahagian-bahagian ini mungkin dilekatkan melalui lubang di papan juga untuk pemindahan haba tambahan.

● Hibrid:

Ini adalah bahagian yang merupakan gabungan kedua-dua pelekap permukaan dan pin lubang lubang. Contohnya termasuk penyambung berketumpatan tinggi yang pin isyaratnya dipasang di permukaan sementara pin pemasangannya melalui lubang. Konfigurasi yang sama juga boleh didapati di bahagian-bahagian yang membawa banyak arus atau panas. Kuasa dan / atau pin panas akan melalui lubang sementara pin isyarat yang lain akan dipasang di permukaan.

Walaupun komponen SMT diamankan hanya dengan pateri di permukaan papan, petunjuk komponen melalui lubang mengalir melalui papan, yang membolehkan komponen menahan lebih banyak tekanan persekitaran. Inilah sebabnya mengapa teknologi melalui lubang biasanya digunakan dalam produk tentera dan aeroangkasa yang mungkin mengalami pecutan, perlanggaran, atau suhu tinggi. Teknologi melalui lubang juga berguna dalam aplikasi ujian dan prototaip yang kadang-kadang memerlukan penyesuaian dan penggantian manual.

Juga telah membaca: Bagaimana Mengitar Semula Papan Litar Bercetak Sisa? | Perkara Yang Anda Perlu Tahu

▲ BACK ▲

3. Teknologi Pemasangan Permukaan | Perhimpunan PCB

Apa itu SMT (Surface Mount) - Teknologi Surface Mount

Teknologi pelekapan permukaan (SMT) merujuk pada teknologi yang meletakkan pelbagai jenis komponen elektrik secara langsung ke permukaan papan PCB, sementara perangkat pelekap permukaan (SMD) merujuk kepada komponen elektrik yang dipasang pada papan litar bercetak (PCB ), SMD juga dikenal sebagai SMC (Surface Mount Device Components)

Sebagai alternatif kepada reka bentuk dan amalan pembuatan papan litar bercetak Through-Hole (TH), Surface Mount Technology (SMT) berkinerja lebih baik apabila ukuran, berat, dan automasi menjadi pertimbangan kerana PCB yang lebih cekap membuat kebolehpercayaan atau kualiti daripada Teknologi pemasangan melalui lubang

Teknologi ini telah memudahkan penggunaan elektronik untuk fungsi yang sebelumnya tidak dianggap praktikal atau mungkin. SMT menggunakan peranti pemasangan permukaan (SMD) untuk menggantikan rakan sejawat yang lebih besar, lebih berat, dan lebih berat dalam pembinaan PCB Through-hole yang lebih lama.

▲ BACK ▲

4. Komponen SMD (SMC) | Apa Itu Mereka dan Bagaimana Mereka Berfungsi?

Komponen SMD pada papan PCB mudah dikenali, mereka mempunyai banyak kesamaan, seperti penampilan dan kaedah kerja, berikut adalah beberapa komponen SMD pada papan PCB, anda mungkin memenuhi lebih banyak yang anda perlukan di halaman ini, tetapi pertama saya ingin menunjukkan kepada anda komponen pelekap permukaan yang digunakan berikut:

● Perintang Cip (R)

● Perintang Rangkaian (RA / RN

● Kapasitor (C)

● Diod (D)

● LED (LED)

● Transistor (Q)

● Induktor (L)

● Transformer (T)

● Pengayun Kristal (X)

● Fuse

Inilah asasnya bagaimana komponen SMD ini berfungsi:

● Perintang Cip (R)

secara amnya, tiga digit pada badan perintang cip menunjukkan nilai rintangannya. Digit pertama dan kedua adalah digit signifikan, dan digit ketiga menunjukkan gandaan 10, seperti "103" menunjukkan "10KΩ", "472" adalah "4700Ω". Huruf "R" bermaksud titik perpuluhan, misalnya , "R15" bermaksud "0.15Ω".

● Perintang Rangkaian (RA / RN)

yang membungkus beberapa perintang dengan parameter yang sama. Perintang rangkaian biasanya digunakan pada litar digital. Kaedah pengenalan rintangan adalah sama dengan perintang cip.

● Kapasitor (C)

yang paling banyak digunakan adalah MLCC (Multi-layer Ceramic Capacitors), MLCC dibahagikan kepada COG (NPO), X7R, Y5V mengikut bahan, yang mana COG (NPO) adalah yang paling stabil. Kapasitor Tantalum dan kapasitor aluminium adalah dua kapasitor khas lain yang kami gunakan, perhatikan untuk membezakan kekutuban keduanya.

● Diod (D), komponen SMD yang digunakan luas. Secara amnya, pada badan dioda, cincin warna menandakan arah negatifnya.

● LED (LED), LED dibahagikan kepada LED biasa dan LED kecerahan tinggi, dengan warna putih, merah, kuning, dan biru, dll. Penentuan kekutuban LED harus berdasarkan garis panduan pembuatan produk tertentu.

● Transistor (Q), struktur khas adalah NPN dan PNP, termasuk Triode, BJT, FET, MOSFET, dan sejenisnya. Pakej yang paling banyak digunakan dalam komponen SMD ialah SOT-23 dan SOT-223 (lebih besar).

● Induktor (L), nilai induktansi umumnya dicetak secara langsung pada badan.

● Transformer (T)

● Pengayun Kristal (X), digunakan terutamanya dalam pelbagai litar untuk menghasilkan frekuensi ayunan.

● Fuse

IC (U), iaitu litar bersepadu, komponen fungsian terpenting bagi produk elektronik. Pakejnya lebih rumit, yang akan diperkenalkan secara terperinci kemudian.

▲ BACK ▲

5. Apakah Perbezaan antara THM dan SMT dalam Pemasangan PCB?

Untuk membantu anda memahami dengan lebih baik perbezaan antara pemasangan lubang melalui dan pemasangan permukaan, FMUSER menyediakan lembaran perbandingan untuk rujukan:

| Perbezaan dalam | Teknologi Pemasangan Permukaan (SMT) | Pemasangan Lubang Melalui (THM) |

|

Pendudukan Ruang |

Kadar Pendudukan Ruang PCB Kecil |

Kadar Pendudukan Ruang PCB Tinggi |

|

Keperluan wayar plumbum |

Pemasangan komponen langsung, tidak memerlukan wayar plumbum |

Wayar plumbum diperlukan untuk pemasangan |

|

Kiraan pin |

Lebih tinggi |

normal |

|

Ketumpatan pembungkusan |

Lebih tinggi |

normal |

|

Kos komponen |

Lebih murah |

Agak tinggi |

|

Kos pengeluaran |

Sesuai untuk pengeluaran dengan jumlah yang tinggi dengan kos yang rendah |

Sesuai untuk pengeluaran isi padu dengan kos yang tinggi |

|

Saiz |

Secara relatifnya kecil |

Besarnya |

|

Kelajuan Litar |

Lebih Tinggi |

Lebih Rendah |

|

struktur |

Rumit dalam reka bentuk, pengeluaran, dan teknologi |

Mudah |

|

Julat Permohonan |

Sebilangan besar digunakan pada komponen besar dan besar yang mengalami tekanan atau voltan tinggi |

Tidak digalakkan untuk penggunaan kuasa tinggi atau voltan tinggi |

Dalam satu perkataan, kperbezaan mata antara lubang melalui permukaan permukaan adalah:

● SMT menyelesaikan masalah ruang yang biasa berlaku pada pemasangan lubang melalui.

● Di SMT, komponen tidak memiliki leeds dan langsung dipasang ke PCB, sedangkan komponen melalui lubang memerlukan wayar plumbum yang melewati lubang yang digerudi.

● Kiraan pin lebih tinggi di SMT daripada teknologi melalui lubang.

● Oleh kerana komponennya lebih padat, kepadatan pembungkusan yang dicapai melalui SMT jauh lebih tinggi daripada pemasangan lubang melalui.

● Komponen SMT biasanya lebih murah daripada rakan mereka yang melalui lubang.

● SMT memperuntukkan automasi pemasangan, menjadikannya lebih sesuai untuk pengeluaran jumlah tinggi dengan kos yang lebih rendah daripada pengeluaran melalui lubang.

● Walaupun SMT biasanya lebih murah dari segi pengeluaran, modal yang diperlukan untuk melabur dalam mesin lebih tinggi daripada teknologi melalui lubang.

● SMT menjadikannya lebih mudah untuk memperoleh kelajuan litar yang lebih tinggi kerana saiznya yang berkurang.

● Reka bentuk, pengeluaran, kemahiran, dan teknologi yang dituntut oleh SMT cukup maju dibandingkan dengan teknologi melalui lubang.

● Pemasangan melalui lubang biasanya lebih diinginkan daripada SMT dari segi komponen besar, besar, komponen yang sering mengalami tekanan mekanikal, atau untuk bahagian berkuasa tinggi dan voltan tinggi.

● Walaupun terdapat senario di mana pemasangan lubang melalui masih dapat digunakan dalam pemasangan PCB moden, untuk sebahagian besarnya, teknologi pemasangan permukaan lebih unggul.

6. SMT dan THM | Apa Kelebihan dan Kekurangannya?

Anda dapat melihat perbezaan dari ciri-cirinya yang disebutkan di atas, tetapi untuk membantu anda memahami dengan lebih baik mengenai Mount-Hole Mounting (THM) dan Surface Mount Technology (SMT), FMUSER dengan ini memberikan senarai perbandingan penuh mengenai kelebihan dan kekurangan THM dan SMT, baca kandungan berikut mengenai kelebihan dan kekurangan mereka sekarang!

Pemandangan Qucik (Klik untuk melawat)

Apa Kelebihan Teknologi Permukaan Gunung (SMT)?

Apakah Kekurangan Teknologi Permukaan Gunung (SMT)?

Apa Kelebihan Pemasangan Melalui Lubang (THM)?

Apakah Kekurangan Pemasangan Lubang Melalui (THM)?

1) Apa Kelebihan Teknologi Permukaan Gunung (SMT)?

● Pengurangan bunyi elektrik yang ketara

Yang paling penting, SMT mempunyai penjimatan berat dan harta tanah dan pengurangan bunyi elektrik yang ketara. Pakej padat dan induktansi plumbum yang lebih rendah dalam SMT bermaksud Keserasian Elektromagnetik, (EMC) akan lebih mudah dicapai.

● Wujudkan Miniaturisasi dengan penurunan berat badan yang ketara

Ukuran dan isipadu geometri yang dihuni oleh komponen elektronik SMT jauh lebih kecil daripada komponen interpolasi melalui lubang, yang secara amnya dapat dikurangkan sebanyak 60% ~ 70%, dan beberapa komponen bahkan dapat dikurangkan sebesar 90% dalam ukuran dan volume.

Sementara itu, komponen SMT dapat menimbang sepersepuluh dari setara lubang bersama mereka. Kerana alasan ini, penurunan berat badan Surface Mount Assembly (SMA) yang ketara.

● Penggunaan ruang papan secara optimum

Komponen SMT menempati ruang kecil kerana hanya satu setengah hingga satu pertiga ruang di papan litar bercetak. Ini membawa kepada reka bentuk yang lebih ringan dan padat.

Komponen SMD jauh lebih kecil (SMT memungkinkan untuk ukuran PCB yang lebih kecil) daripada komponen THM, yang bermaksud dengan harta tanah yang lebih banyak untuk digunakan, kepadatan keseluruhan (ketumpatan keselamatan misalnya) papan akan meningkat dengan ketara. Reka bentuk ringkas SMT juga membolehkan kelajuan litar yang lebih tinggi.

● Kelajuan Penghantaran Isyarat Tinggi

Komponen pemasangan SMT tidak hanya padat dalam struktur tetapi juga kepadatan keselamatannya tinggi. Ketumpatan pemasangan boleh mencapai 5.5 ~ 20 sendi pateri per sentimeter persegi apabila PCB ditampal di kedua-dua belah pihak. PCB yang dipasang SMT dapat merealisasikan transmisi isyarat berkelajuan tinggi kerana litar pintas dan kelewatan kecil.

● Oleh kerana setiap bahagian elektronik tidak dapat diakses di permukaan permukaan, simpanan kawasan sebenar di papan akan bergantung pada nisbah komponen lubang melalui perubahan bahagian permukaan.

● Komponen SMD boleh diletakkan di kedua sisi PCB, yang bermaksud kepadatan komponen yang lebih tinggi dengan kemungkinan lebih banyak sambungan bagi setiap komponen.

● Kesan Frekuensi Tinggi yang Baik

Kerana komponen tidak mempunyai plumbum atau plumbum pendek, parameter litar yang diedarkan secara semula jadi berkurang, yang memungkinkan rintangan dan induktansi yang lebih rendah pada sambungan, mengurangkan kesan yang tidak diingini dari isyarat RF yang memberikan prestasi frekuensi tinggi yang lebih baik

● SMT bermanfaat untuk pengeluaran automatik, meningkatkan hasil, kecekapan pengeluaran, dan kos yang lebih rendah

Menggunakan mesin Pick and Place untuk meletakkan komponen akan mengurangkan masa pengeluaran dan juga kos yang lebih rendah.

Peralihan jejak dikurangkan, ukuran papan dikurangkan.

Pada masa yang sama, kerana lubang yang digerudi tidak diperlukan untuk pemasangan, SMT membolehkan kos yang lebih rendah dan masa pengeluaran yang lebih cepat. Semasa pemasangan, komponen SMT dapat ditempatkan pada kadar ribuan — bahkan puluhan ribu — penempatan per jam, berbanding kurang dari seribu untuk THM, kegagalan komponen yang disebabkan oleh proses kimpalan juga akan sangat berkurang dan kebolehpercayaan akan ditingkatkan .

● Minimum kos bahan

Komponen SMD kebanyakannya lebih murah berbanding komponen THM kerana peningkatan kecekapan peralatan pengeluaran dan pengurangan penggunaan bahan pembungkusan, kos pembungkusan kebanyakan komponen SMT lebih rendah daripada komponen THT dengan jenis dan fungsi yang sama

Sekiranya fungsi pada permukaan pelekap permukaan tidak diperluas, pengembangan antara jarak antara bungkusan yang dimungkinkan oleh bahagian pelekap permukaan littler dan penurunan jumlah jurang yang membosankan juga dapat mengurangkan jumlah kiraan lapisan di papan litar bercetak. Ini sekali lagi akan menurunkan kos papan.

● Pembentukan sendi pateri jauh lebih dipercayai dan boleh diulang menggunakan ketuhar reflow yang diprogramkan berbanding teknik.

SMT telah terbukti lebih stabil dan berkinerja lebih baik dalam ketahanan hentaman dan rintangan getaran, ini sangat penting untuk mewujudkan operasi kelajuan ultra-tinggi peralatan elektronik. Walaupun terdapat kelebihan yang jelas, pembuatan SMT menghadirkan satu set cabaran tersendiri. Walaupun komponen dapat diletakkan dengan lebih cepat, mesin yang diperlukan untuk melakukannya sangat mahal. Pelaburan modal tinggi seperti itu untuk proses pemasangan bermaksud komponen SMT dapat menaikkan kos untuk papan prototaip volume rendah. Komponen yang dipasang di permukaan memerlukan lebih banyak ketepatan semasa pembuatan kerana peningkatan kerumitan routing buta / tertutup berbanding dengan lubang melalui.

Ketepatan juga penting semasa reka bentuk, kerana pelanggaran garis panduan tata letak pad DFM pengeluar kontrak anda (CM) dapat menyebabkan masalah pemasangan seperti batu nisan, yang dapat mengurangkan kadar hasil secara signifikan selama proses pengeluaran.

▲ BACK ▲

● SMT tidak sesuai untuk bahagian besar, berkuasa tinggi, atau voltan tinggi

Secara amnya, kekuatan Komponen SMD Kurang. Tidak semua Komponen Elektronik Aktif dan Pasif terdapat di SMD, kebanyakan komponen SMD tidak sesuai untuk aplikasi berkuasa tinggi.

● Pelaburan besar dalam peralatan

Sebilangan besar Peralatan SMT seperti Reflow Oven, Pick and Place Machine, Solder Paste Screen Printer dan juga Hot Air SMD Rework Station adalah Mahal. Oleh itu Talian Pemasangan SMT PCB Memerlukan Pelaburan Besar.

● Miniaturisasi dan pelbagai jenis sendi pateri menyukarkan proses dan pemeriksaan

Dimensi sambungan solder di SMT dengan cepat menjadi jauh lebih kecil kerana kemajuan terhadap teknologi nada ultra halus, menjadi sangat sukar semasa pemeriksaan.

Kebolehpercayaan sendi pateri menjadi perhatian, kerana semakin sedikit solder dibenarkan untuk setiap sendi. Membatalkan adalah kesalahan yang biasa dikaitkan dengan sendi pateri, terutamanya ketika mengisi semula pateri solder dalam aplikasi SMT. Kehadiran lompang boleh merosakkan kekuatan sendi dan akhirnya menyebabkan kegagalan sendi.

● Sambungan solder SMD mungkin rosak oleh sebatian pot yang melalui kitaran terma

Tidak dapat memastikan bahawa sambungan pateri akan menahan sebatian yang digunakan semasa penggunaan pasu. Sambungannya mungkin atau mungkin tidak rosak semasa melalui kitaran terma. Ruang plumbum yang kecil dapat membuat pembaikan lebih sukar, akibatnya, komponen SMD tidak sesuai untuk membuat prototaip atau menguji litar kecil.

● SMT tidak boleh dipercayai apabila digunakan sebagai kaedah pemasangan tunggal untuk komponen yang mengalami tekanan mekanikal (iaitu peranti luaran yang sering dipasang atau dilepaskan).

SMD tidak dapat digunakan secara langsung dengan papan roti plug-in (alat prototaip snap-and-play cepat), yang memerlukan PCB khusus untuk setiap prototaip atau pemasangan SMD pada pembawa yang dipimpin pin. Untuk membuat prototaip di sekitar komponen SMD tertentu, papan pemecah yang lebih murah boleh digunakan. Selain itu, protoboard gaya jalur papan boleh digunakan, beberapa di antaranya termasuk pad untuk komponen SMD bersaiz standard. Untuk prototaip, papan roti "bug mati" dapat digunakan.

● Mudah rosak

Komponen SMD mudah rosak sekiranya jatuh. Lebih-lebih lagi, komponen mudah dijatuhkan atau rosak semasa dipasang. Juga, mereka sangat peka terhadap ESD dan memerlukan Produk ESD untuk Pengendalian dan Pembungkusan. Secara amnya terdapat di persekitaran Cleanroom.

● Keperluan tinggi untuk teknologi pematerian

Sebilangan bahagian SMT sangat kecil sehingga menimbulkan cabaran untuk mencari, menyolder, mengganti, dan kemudian menyolder semula.

Terdapat juga kebimbangan bahawa mungkin terdapat kerosakan dengan besi pemateri pegangan tangan ke bahagian yang berdekatan dengan bahagian STM begitu kecil dan berdekatan.

Sebab utama adalah bahawa komponen dapat menghasilkan banyak haba atau menanggung beban elektrik yang tinggi yang tidak dapat dipasang, solder dapat mencair di bawah panas tinggi, sehingga mudah muncul "Pseudo Soldering", "kawah", kebocoran pematerian, jambatan (dengan timah), "Batu nisan" dan fenomena lain.

Pateri juga boleh menjadi lemah kerana tekanan mekanikal. Ini bermaksud komponen yang akan berinteraksi secara langsung dengan pengguna harus dilampirkan menggunakan pengikatan fizikal pemasangan lubang melalui.

Membuat Prototaip SMT PCB atau Pengeluaran Volume Kecil adalah Mahal.

● Kos pembelajaran dan latihan yang tinggi diperlukan kerana kerumitan teknikal

Kerana saiz kecil dan jarak plumbum banyak SMD, pemasangan prototaip secara manual atau pembaikan tahap komponen lebih sukar, dan pengendali mahir dan alat yang lebih mahal diperlukan

▲ BACK ▲

3) Apa Kelebihan Pemasangan Lubang Melalui (THM)?

Sambungan fizikal yang kuat antara PCB dan komponennya

Komponen teknologi melalui lubang memberikan sambungan yang jauh lebih kuat antara komponen dan papan PCB dapat menahan tekanan persekitaran yang lebih banyak (mereka berjalan melalui papan bukannya dilekatkan ke permukaan papan seperti komponen SMT). Teknologi melalui-lubang juga digunakan dalam aplikasi yang memerlukan pengujian dan prototaip kerana kemampuan penggantian dan penyesuaian manual.

● Penggantian komponen yang dipasang dengan senang

Komponen yang dipasang melalui lubang jauh lebih mudah diganti, lebih mudah untuk menguji atau membuat prototaip dengan komponen lubang bukan komponen yang dipasang di permukaan.

● Prototaip menjadi lebih mudah

Selain lebih dipercayai, komponen melalui lubang dapat ditukar dengan mudah. Sebilangan besar jurutera dan pengeluar reka bentuk lebih disukai daripada teknologi lubang melalui ketika mereka membuat prototaip kerana lubang melalui dapat digunakan dengan soket papan roti

● Toleransi haba yang tinggi

Digabungkan dengan ketahanan mereka dalam pecutan dan perlanggaran yang melampau, toleransi haba yang tinggi menjadikan THT sebagai proses pilihan untuk produk ketenteraan dan aeroangkasa.

● Kecekapan Tinggi

Tkomponen hrough-hole juga lebih besar daripada komponen SMT, yang bermaksud mereka biasanya dapat menangani aplikasi daya yang lebih tinggi juga.

● Keupayaan pengendalian kuasa yang sangat baik

Pematerian melalui lubang mewujudkan ikatan yang lebih kuat antara komponen dan papan, menjadikannya sempurna untuk komponen yang lebih besar yang akan mengalami daya tinggi, voltan tinggi, dan tekanan mekanikal, termasuk

- Transformer

- Penyambung

- Separa konduktor

- Kapasitor elektrolitik

- dan lain-lain.

Dengan kata lain, teknologi lubang melalui mempunyai kelebihan:

● Sambungan fizikal yang kuat antara PCB dan komponennya

● Penggantian komponen yang dipasang dengan senang

● Prototaip menjadi lebih mudah

● Toleransi haba yang tinggi

● Kecekapan Tinggi

● Keupayaan pengendalian kuasa yang sangat baik

▲ BACK ▲

4) Apakah Kelemahan Pemasangan Lubang Melalui (THM)?

● Batasan Ruang Papan PCB

Lubang penggerudian berlebihan pada papan PCB mungkin menempati terlalu banyak ruang dan menurunkan fleksibiliti papan PCB. Sekiranya kita menggunakan teknologi melalui lubang untuk menghasilkan papan PCB, tidak akan ada banyak ruang yang tersisa untuk anda mengemas kini papan anda.

● Tidak berlaku pada pengeluaran besar

Teknologi melalui lubang membawa kos yang tinggi dalam pengeluaran, masa pemulihan dan harta tanah.

● Sebilangan besar komponen yang dipasang melalui lubang perlu diletakkan secara manual

Komponen THM juga diletakkan dan disolder secara manual, meninggalkan sedikit ruang untuk automasi seperti SMT, jadi mahal. Papan dengan komponen THM juga mesti dibor, jadi tidak ada PCB kecil yang dikenakan biaya rendah jika anda menggunakan teknologi THM.

● Pemasangan lubang melalui tidak digalakkan untuk reka bentuk ultra-padat walaupun pada tahap prototaip.

Dengan kata lain, teknologi lubang melalui mempunyai kekurangan:

● Batasan Ruang Papan PCB

● Tidak berlaku pada pengeluaran besar

● Komponen ditempatkan secara manual

● Kurang mesra dengan papan kecil yang dihasilkan secara besar-besaran

● Tidak boleh digunakan untuk reka bentuk ultra padat

Sekiranya anda bermaksud struktur papan litar bercetak (PCB), berikut adalah beberapa bahan utama

- Skrin sutera

- PCB Pematuhan RoHS

- Laminasi

- Parameter Substrat Utama

- Substrat Biasa

- Ketebalan tembaga

- Topeng Solder

- Bahan Bukan FR

- Mematuhi langkah pencegahan pelepasan elektro-statik setiap kali mengendalikan papan litar. ESD boleh menyebabkan prestasi menurun atau memusnahkan litar mikro sensitif.

Papan litar bercetak (PCB) secara mekanikal menyokong dan menghubungkan elektrik secara elektrikal atau komponen elektronik menggunakan trek konduktif, pad dan ciri lain yang terukir dari satu atau lebih lapisan kepingan tembaga yang dilaminasi ke dan / atau di antara lapisan kepingan substrat bukan konduktif.

Perkongsian bermakna!

▲ BACK ▲